Les aubes de turbine – composants essentiels des moteurs aéronautiques et industriels – doivent supporter des conditions extrêmes sur le plan thermique, mécanique et structurel. Depuis des décennies, les procédés de fabrication traditionnels, en particulier la coulée à la cire perdue, dominent ce domaine, en s’appuyant sur une modélisation précise en cire et des techniques complexes de solidification. Aujourd’hui, l’impression 3D céramique s’impose comme une technologie de rupture, offrant une agilité inégalée, une liberté géométrique accrue et une compatibilité avec des techniques avancées telles que la coulée monocristalline.

Un héritage de la coulée à la cire perdue

Historiquement, la fabrication des aubes de turbine s’est fondée sur le procédé de la coulée à la cire perdue. Celui-ci consiste à créer un modèle en cire de la pièce finale, incluant ses canaux de refroidissement internes, par moulage par injection dans des matrices métalliques. Ces modèles en cire sont ensuite assemblés en grappes, trempés dans des suspensions céramiques, puis recouverts de couches successives de sable réfractaire afin de constituer une coque céramique résistante.

Une fois la coque achevée, la cire est éliminée par autoclave, puis la céramique est cuite pour former un moule capable de résister à de très hautes températures. Des noyaux céramiques – réalisés séparément – sont insérés dans le modèle en cire afin de former les vides internes nécessaires au refroidissement de la pièce. Bien que ce procédé soit extrêmement précis, il reste long, rigide en termes d’adaptabilité de conception, et coûteux à modifier pour des productions de faible volume. Il impose également des limitations géométriques, notamment pour les canaux internes complexes, ce qui peut freiner l’optimisation des performances.

L’impression 3D céramique : un tournant structurel

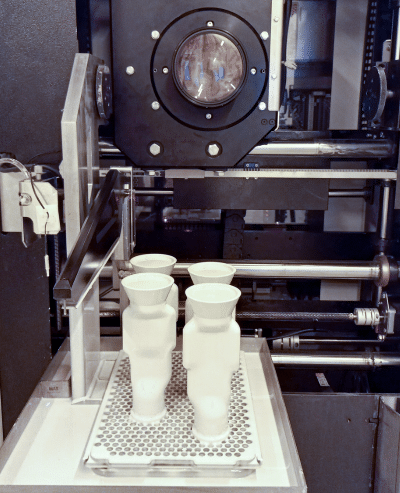

L’impression 3D céramique permet la fabrication directe de moules et de noyaux à partir de fichiers numériques, éliminant ainsi le recours à l’injection de cire et aux outillages métalliques. Cette évolution représente un gain immédiat en flexibilité de fabrication. Les technologies telles que la photopolymérisation DLP de résines chargées en céramique (par exemple MOVINGLight®) permettent aujourd’hui de produire des géométries extrêmement complexes avec une résolution pouvant atteindre 31 microns. Ces pièces présentent une solidité suffisante pour résister aux contraintes thermiques et mécaniques associées à la coulée de métal en fusion.

De plus, cette technologie permet d’intégrer dans un même processus de fabrication des étapes qui étaient auparavant séparées : canaux de refroidissement incurvés, dispositifs de redistribution thermique, ou encore sélecteurs de grains intégrés peuvent désormais être directement imprimés dans la géométrie du moule.